Napjainkban egyre nagyobb teret hódítanak a különböző polimerek. Míg a 90-es években alig 100 millió tonna műanyagot dolgoztak fel évente, addigra ez a szám mára már meghaladja a 300 millió tonnát. Ennek több, mint egyharmadát fröccsöntéssel állítják elő. A fröccsöntés nem más, mint az olvadáspontja fölé melegített polimer ömledék nagy sebességgel szűk beömlőnyíláson át zárt szerszámba fecskendezése. A szerszámban a kis viszkozitású ömledék kitölti a termék geometriájának megfelelő teret, majd nagy nyomáson a zárt szerszámban hagyjuk kihűlni, megszilárdulni a fröccsöntött terméket. Mivel a fröccsöntés egy szakaszosan ismétlődő eljárás, ezért gazdaságosságát döntően befolyásolja az ismétlődő szakaszok hossza, az az a ciklusidő.

A fröccsöntési ciklus legmeghatározóbb része a hűlési idő, amely:

- szerszámtól,

- feldolgozási hőmérséklettől,

- darabtérfogattól

- geometriai összetettségtől

függően a teljes ciklus több mint felét is kiteheti. A termék minőségét nagymértékben befolyásolja a hőelvonás egyenletessége, tehát a hűtés intenzitását úgy célszerű fokozni, hogy az minél egyenletesebb legyen. A termék hűtésének optimalizálása tehát rendkívül fontos része a szerszámtervezési folyamatnak. Az ún. formakövető hűtőcsatornák kialakításával, amely szinte csak a gyors prototípus gyártási technológiákkal lehetséges, nemcsak a hűtés hatékonysága, de a termék minősége is javítható.

Ez a kettős cél a hagyományos hűtési rendszereknél – ahol a hűtőköröket fúrással állítják elő – sokszor nem megvalósítható. Az ideális hűtőrendszer olyan lenne, ahol szoftveresen vagy tapasztalati úton tervezett hűtőkörök, akár változó keresztmetszetű csatornái tetszőleges nyomvonalon haladhatnának.

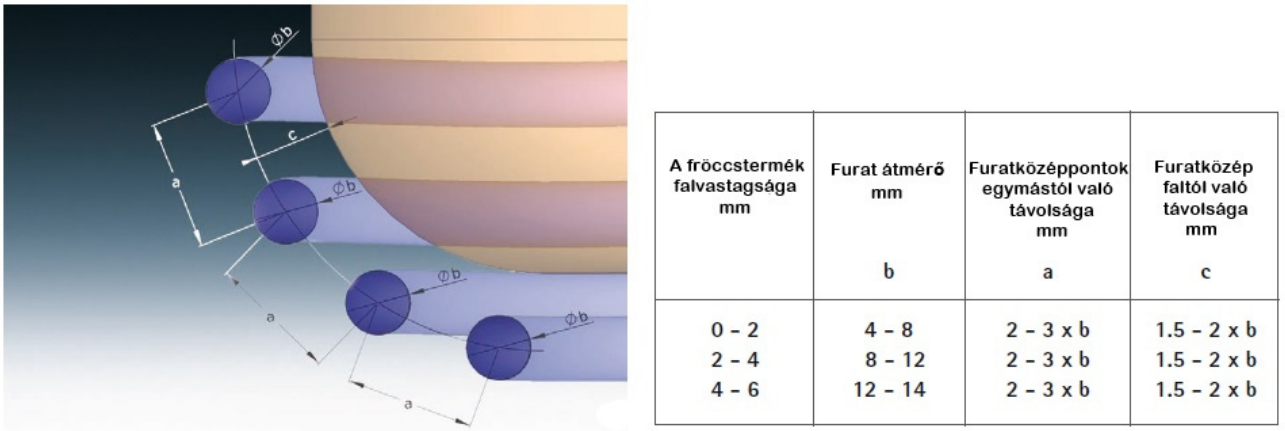

Számos kutatás foglalkozik az optimális furatméret és -elhelyezés meghatározásával, de egyértelmű irodalmi ajánlások nincsenek. Általános megállapítás, hogy a hűtőfurat darabhoz közelebbi vezetésével csökken a ciklusidő, de minőségi problémák léphetnek fel. Az EOS cég ajánlásait a következő táblázat foglalja össze.

Egyszerű darabok esetében, amelyek hagyományos forgácsoló megmunkálásokkal elkészíthetők, a szelektív lézeres szinterezés egy költséges eljárás. A

rétegről-rétegre építő eljárások gyártási költségét a tervező az anyagköltség és a várható

gyártási idő minimalizálásával tudja csökkenteni.

Az anyagköltséget első sorban az építési térfogat befolyásolja. Az építési idő két tényezőre

bontható, az olvasztás és a porterítés idejére. Az olvasztás idejét döntően az építési térfogat

befolyásolja. A porterítés ideje egyedül a munkadarab építés irányú kiterjedésétől

(magasságától) függ. Tehát valószínűsíthető, hogy egy kisebb térfogatú kis magasságú darab

költséghatékonyan gyártható.

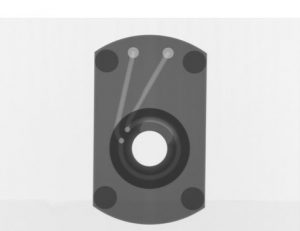

Amennyiben a betét nem a teljes magasságában tartalmaz hagyományos úton nem gyártható belső üregeket, sok esetben célszerű megosztani a betétet, egy forgácsolt és egy felépített részre, ahogy azt az alsó ábra is mutatja.